A Cebrace, líder de mercado em nosso setor, anunciou que passará a utilizar cavaletes, ao invés de colares, para entregar pedidos aos seus clientes. Assim, junta-se a outras usinas que já utilizam esse formato, que começou a ser usado em nosso país na década de 1990, quando do início do fornecimento de vidros jumbo a granel (em grandes quantidades, sem embalagens fracionadas). Mas, afinal, quais as vantagens disso para os clientes e para as próprias fábricas de vidro?

O que são?

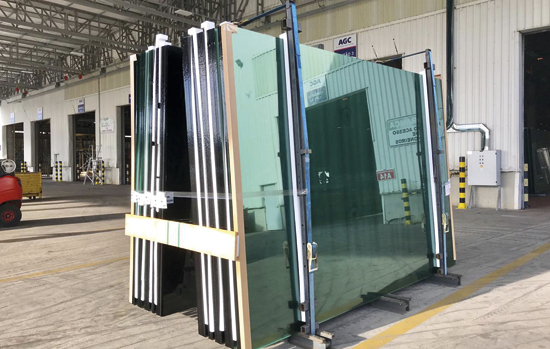

Os cavaletes são estruturas metálicas, revestidas de borracha, que acomodam os vidros durante o transporte. Essas embalagens não interferem na produção: no momento da expedição, as pilhas de vidros são retiradas dos locais em que ficam armazenadas e colocadas nelas. Depois, são içadas para serem fixadas na carroceria dos caminhões.

Já os colares são molduras de aço, nas quais as chapas são encaixadas juntas e paralelas. Normalmente, a carga é enviada em vários colares unidos por uma brida de metal.

Mudanças

A substituição feita pela Cebrace se dará gradativamente e deve ser concluída até o final deste ano. “Isso ocorre por duas demandas: a primeira é a necessidade de maior controle de entrada e saída com uma gestão moderna e mais fluida”, explica o gerente de Logística, Valdimir Silva. “A segunda ocorre devido à nossa estratégia de consolidar internamente os pilares da Indústria 4.0.“

A ligação com a Indústria 4.0, cujo principal conceito é a interação de processos, vem do principal benefício dessa modalidade: a possibilidade de rastreabilidade dos cavaletes, graças a sistemas de código de barras. Isso é feito mediante uso de tecnologia IoT (Internet das Coisas). Por meio da instalação de um dispositivo no cavalete, torna-se possível gerar dados e acompanhar sua movimentação. Assim, o serviço de entrega é totalmente monitorado e rastreado, com controle e acompanhamento da origem até o destino.

Diferentes percepções

A AGC aposta nesse formato desde a inauguração de sua primeira planta no Brasil, em 2014. Na época, o fato foi até divulgado como um diferencial de sua operação. “Acreditamos que o sistema é mais seguro e torna a atividade de expedição mais ágil. Com ele, é possível transportar maior tonelagem de vidro em um mesmo bloco”, comenta Monica Gomes, gerente de Produção da companhia. Ainda segundo ela, o volume de expedição em cavaletes atualmente gira em torno de 83% do total de suas operações.

A Saint-Gobain Glass utiliza ambos os modelos, dependendo do produto a ser entregue. “O aproveitamento da carga e o tempo de carregamento são mais vantajosos com colares”, afirma o coordenador de Logística, Vlademir Alberto. “O uso do cavalete se dá exclusivamente quando utilizamos caixas de madeira, cuja manipulação requer maior cuidado pelo risco de quebras e acomodação no veículo”. A usina chegou a desenvolver um método de carregamento em que se torna possível o envio de caixas e colares em um único bloco, otimizando o frete.

Por sua vez, a Vivix usa apenas cavaletes. “São mais resistentes, evitando assim quebras durante a entrega. É um tipo de embalagem que contribui para a redução dos índices de avarias”, analisa o gerente-sênior de Operações, Francisco Conte. “Nossos clientes demonstram preferência por esse formato, visto que proporciona maior segurança.”

Contatada pela reportagem de O Vidroplano, a Guardian preferiu não participar da matéria.

O que dizem as processadoras?

Talvez as mais interessadas nessa questão sejam as beneficiadoras de nosso material — afinal, a forma como os pedidos são entregues influencia diretamente o seu trabalho. Para Ricardo de Oliveira, diretor da Vitral (DF), os cavaletes são, sim, melhores. “Eles tornam-se mais vantajosos para nós, pois facilitam bastante a retirada e chegada dos vidros”, explica.

A mesma opinião tem a Viprado (RS). “O transporte do vidro é uma arte que requer muita técnica e cuidados, sejam eles nas fábricas ou nos transformadores”, analisa o diretor-industrial, Rudimar Pedroni. Segundo ele, é necessário o uso de escada para o destravamento dos colares e maior esforço físico em relação à retirada da ferragem. “Quando recebemos vidros em cavaletes, temos segurança e um risco ergonômico próximo de zero”, comenta Pedroni, que complementa: “Na nossa visão, o uso de cavaletes deveria ser prática única para os descarregamentos convencionais.”

Fim dos colares?

Dadas as vantagens do formato, fica a dúvida: os cavaletes se tornarão o padrão da indústria brasileira daqui para frente? “Cada vez mais, é importante ter o controle e a rastreabilidade das embalagens, algo diferente do que os colares oferecem, pois funcionam como se fossem ‘vasilhames’ no mercado vidreiro”, analisa Monica Gomes, da AGC.

Para a Saint-Gobain Glass, mais que uma mudança de padrão, o que está acontecendo é uma adequação. “Existe um movimento de maior uso dos cavaletes pelo fato de que boa parte da oferta se faz agora em caixas de madeira, como nos produtos importados”, comenta Vlademir Alberto, revelando que a usina seguirá com oferta mista dos dois sistemas.

“Assim como em outros setores, a logística reversa dos equipamentos passou a ser um dos grandes desafios”, comenta Valdimir Silva, da Cebrace. “Com o crescimento das vendas a granel, houve a necessidade de maior investimento em cavaletes.” Se a pergunta do título desta matéria será respondida, só o futuro dirá. No entanto, o setor caminha para confirmá-la.

Quais os benefícios dos cavaletes?

Além da importante questão da rastreabilidade, existem outras vantagens em relação aos colares:

– Com o uso de códigos de barras, é possível organizar as entregas por meio da localização dessas embalagens, utilizando as que estão mais próximas aos clientes e poupando fretes desnecessários;

– Melhor gestão do dimensionamento do parque fabril;

– Possibilidade de serem remontados na armazenagem, ocupando menos espaço;

– Segurança nas atividades de preparação, carregamento e descarregamento;

– Redução de movimentações das chapas e ganho de produtividade, já que o manuseio demandará menos mão de obra e tempo.