Conheça mais sobre a furação e o recorte no vidro

26/10/2023 - 12h01

Boxes de banheiro, portas, fachadas com fixação do tipo spider, peças para eletrodomésticos de linha branca. São várias as soluções com vidros que necessitam passar pelo processo de furação e recorte durante o beneficiamento de nosso material. Pensando nisso, O Vidroplano deste mês traz detalhes dessas etapas tão importantes – afinal, é certeza de retrabalho caso sejam malfeitas. Contatamos fabricantes de maquinários para entender as tarefas, a importância da automatização e os tipos de equipamento para isso disponíveis no mercado.

Manual x automático

A furação e recorte manuais são atividades cada vez menos vistas em grandes processadoras, de acordo com as empresas consultadas para esta reportagem. “O mercado exige processos de fabricação automatizados, sobretudo por questões de segurança, tipo e quantidade de produções, gestão de custos e disponibilidade de recursos humanos”, comenta Angelo Busetti, gerente de Vendas da marca Intermac, pertencente ao grupo italiano Biesse.

O procedimento manual é utilizado, principalmente, para recortes, conforme indica Renato Santana, coordenador de Qualidade e lean da processadora GlassecViracon: “Consiste em fazer furos nos cantos do recorte e cortar com uma serra utilizando disco diamantado refrigerado a água. É possível fazer um bom trabalho assim, entretanto os cuidados precisam ser redobrados para evitar as quebras demasiadas no processo de têmpera”. Como explica o gerente técnico da Sglass, Braz Andrioli Júnior, o serviço manual exige baixo investimento, mas traz de negativo muita dependência do operador. “Ele precisa ter habilidade manual e ainda cuidar dos parâmetros de corte, qualidade do furo, refrigeração, afiação e dar ritmo para que a meta de produção seja atingida.”

O processo automático, por sua vez, traz maior autonomia ao setor de corte, minimizando erros humanos, aumentando a produtividade e o acesso a informações gerenciais, além da possibilidade de integrar máquinas e evitar a fadiga dos funcionários. “O acabamento é perfeito, livre de microtrincas e tensões adicionais causadas manualmente. Em outras palavras, o uso de maquinários diminui drasticamente as quebras no forno de têmpera, reduzindo o custo do produto”, reforça Renato Santana, da GlassecViracon.

Segundo Luiz Garcia, diretor da Lisec, o trabalho manual é indicado apenas para peças com perfis muito complexos e com bastantes detalhes e particularidades – algo dificilmente encontrado em escala industrial. Para grandes volumes de vidro processado, a modernidade é o que conta.

vpilkauskas/stock.adobe.com

Molhados

A água é um elemento essencial em ambas as tarefas, conforme veremos a seguir. Atualmente, existem somente dois tipos de processo automático para furação e recorte de vidro. “Há algumas tentativas de desenvolver essas atividades a laser, mas no momento é uma tecnologia muito cara para aplicação”, confirma Marco Roccasalvo, gerente de Vendas da marca Forvet, do Grupo Biesse. Vamos a eles:

- Com ferramentas

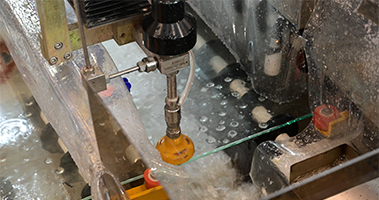

Ferramentas diamantadas fazem o serviço: brocas para furar, fresas para recortar e escareadores para dar acabamento/polimento. Enquanto a máquina funciona, um fluxo de água ajuda a diminuir o atrito durante a furação/recorte e também a resfriar as ferramentas. Indicado para portas, guarda-corpos e peças arquitetônicas de tamanhos únicos e diferenciados. Máquinas desse tipo podem ser acopladas a linhas integradas. - Com jato d’água

O trabalho fica a cargo de um fino jato de água com altíssima pressão e velocidade, combinado com abrasivo mineral. Por gerar pouca ou nenhuma rebarba, não precisa de acabamento, garantindo maior produtividade para peças de tamanhos semelhantes. Por isso mesmo, é indicado para o processamento de vidros encaixilhados para construção civil. Além disso, por não ter contato do vidro com uma ferramenta, é realizado sem gerar estresse de ordem mecânica nas chapas.

Thiago Borges

Não se esqueça da qualidade da água!

Na furação e recorte a jato d’água, deve-se ter atenção máxima ao principal elemento do processo. “Guardadas as diferenças, podemos fazer uma comparação com o combustível para o automóvel: se abastecermos nossos carros com combustível de má qualidade, problemas no motor aparecerão precocemente”, explica Braz Júnior, da Sglass. Dessa forma, é necessário ter total controle em relação à qualidade da água, mantendo baixos os níveis de sais presentes nela, de forma a eliminar sua dureza e evitar desgastes prematuros em tubulações e vedações dos maquinários. “Esse controle é simples e pode ser feito por meio de filtros abrandadores ou desmineralizadores, dependendo dos sais a serem controlados.”

JackF/stock.adobe.com

Tipos de maquinários para as atividades

- Furadeiras: horizontais ou verticais, contêm mesa de entrada e saída para a instalação em linhas integradas. Usam ferramentas e também fazem recorte;

- Furadeiras a jato d’água: são furadeiras (com igual construção e funcionamento) que utilizam jato d’água;

- Centros de usinagem: também conhecidos como CNCs, são alimentados manualmente pelo operador, mas o trabalho é totalmente automático. Também usam ferramentas;

- Waterjet: são CNCs (com igual construção e funcionamento) que utilizam jato d’água.

Qualidade do começo ao fim

Existe ainda um tópico que não pode ser subestimado: não adianta ter os equipamentos para furação e recorte mais tecnológicos do mercado se o beneficiamento não for bem feito ao longo de todos os processos. “Quando uma peça é cortada fora de esquadro ou das dimensões preestabelecidas em projeto, ela poderá causar problemas na lapidação e também no posicionamento dos furos e recortes”, alerta Braz Júnior, da Sglass. Como reforçam Angelo Busetti e Marco Roccasalvo, da Biesse, erros acumulados levarão a quebras na têmpera – isso se não ocorrerem nas etapas anteriores ao forno. E quem paga a conta do retrabalho é a própria processadora.

Em relação aos maquinários, cuidados também devem ser tomados. “Para máquinas com alto grau de automação, são necessárias uma operação correta e, obviamente, manutenções, tanto as preventivas periódicas como as de qualidade”, comenta Luiz Garcia, da Lisec.

Soluções no mercado

Confira alguns dos maquinários disponíveis para o setor vidreiro nacional.

Alpha Jet

Fabricante: Sglass

Especificações:

- Equipamento nacional patenteado, pode ser aplicado em linhas de produção automáticas ou de forma individual;

- Medidas especiais conforme a necessidade do cliente, com opção de entrada pelo lado direito ou esquerdo, por exemplo;

- Conta com assistência técnica remota.

combiFIN

Fabricante: Schraml, marca da Lisec

Especificações:

- Linha automática vertical composta pela furadeira GLX P1 com o centro de usinagem MRX G7;

- Possibilidade de trocar o CNC pela furadeira topDRILL, que funciona a jato d’água;

- As máquinas podem ser usadas individualmente ao invés de em linha.

Master Series Multi Pro

Fabricante: Intermac, marca da Biesse

Fabricante: Intermac, marca da Biesse

Especificações:

- CNC vertical;

- Fura (com dois cabeçotes), fresa e lapida com qualidade polida;

- Disponível em vários tamanhos, incluindo 3,3 x 6 m (para vidros jumbo) na versão furação e fresagem.

Francesca WJ

Fabricante: Forvet, marca da Biesse

Especificações:

- Trabalha com jato d’água em furação de alta velocidade, escareamento de furos profundos e fresagem de pequenos raios;

- Disponível em diversas configurações – o modelo FC 3300 MILL WJ pode ter até quatro cabeçotes múltiplos, sendo dois na parte superior e dois na parte inferior.

Crédito da foto de abertura: Marcos Santos e Meryellen Duarte

Voltar

Itens relacionados ................................................................................................

- Nova edição de O Vidroplano apresenta os detalhes do 16º Simpovidro

- Termômetro Abravidro: responda à pesquisa sobre abril

- 16º Simpovidro já tem data e local definidos

- CBIC eleva projeção de crescimento da construção no ano para 2,3%

- Dia do Associativismo: os benefícios da ação conjunta

- Prêmio Abravidro Glass South America prorroga inscrições