Quando trocar sua mesa de corte?

22/02/2022 - 10h29

Mesmo com as dificuldades geradas pela pandemia, o investimento em equipamentos não pode ser deixado de lado pelas processadoras brasileiras. No Panorama Abravidro 2021, 20% das empresas pretendiam fazer grandes investimentos nessa área ao longo do ano passado, o maior nível desse indicador dos últimos quatro anos. Afinal, mais cedo ou mais tarde chegará um momento em que as máquinas não funcionarão mais como antes – talvez por serem antigas e não terem as principais tecnologias disponíveis atualmente ou por não suportarem mais a demanda de produção da empresa. Então, o que fazer?

De fevereiro até maio, O Vidroplano trará uma série especial que ajudará as beneficiadoras neste dilema: como ficar atento aos sinais de que seus maquinários precisam ser trocados? Conversamos com fabricantes para entender melhor o funcionamento desses aparelhos, além de pegar dicas de um especialista no assunto. Este mês o tema é mesa de corte – na sequência passaremos pelos demais processos até chegar à têmpera.

Os temas da SÉRIE ESPECIAL

– FEVEREIRO: MESAS DE CORTE

– Março: Lapidadoras

– Abril: Lavadoras

– Maio: Fornos de têmpera

Foco na eficiência

A busca por ganhos de produtividade e diminuição dos custos do processo fabril é ainda mais necessária num momento econômico de incertezas como o atual. Por isso, empresas que utilizam maquinários pesados — e as processadoras vidreiras estão entre elas — precisam estar atentas: seus equipamentos atendem as necessidades de seu planejamento? “O tipo, tamanho, capacidade e acessórios das máquinas devem ser compatibilizados não pelo tamanho da beneficiadora, mas, sim, pelo tipo de produção dela”, explica Cláudio Lúcio da Silva, instrutor técnico da Abravidro reconhecido nacionalmente como uma das maiores autoridades do Brasil em transformação de vidro.

Para Cláudio, as empresas precisam levar em conta na montagem de suas plantas:

– Velocidade do sistema produtivo;

– Custos inerentes à operação;

– Nível de automação adotado;

– Resultados financeiros planejados.

E as mesas de corte?

Entrando de forma mais específica no tema deste mês de nosso especial, o diretor de Projetos da Agmaq, Joel Martins Dias, reforça a importância do corte na cadeia produtiva: “Devido à sequência do processo, esse equipamento se torna a máquina com maior prioridade dentro de qualquer empresa, independentemente do segmento em que atue”. Afinal, esse é o processo que vai ditar como será o fluxo de produção – se algo de errado acontece nesse momento, o impacto será sentido ao longo de todo o sistema. “Um corte eficiente evita gargalos que podem desacelerar o ritmo, principalmente em períodos de pico de demanda”, alerta Giovanni Quarti, gerente de Área da Forel para a América Latina. “Quando os profissionais vidreiros percebem que não podem mais alimentar adequadamente suas linhas de processamento e deveriam renovar sua tecnologia de corte, já é tarde: tinham de ter pensado nisso antes.”

Segundo o gerente de Área de Produto da Intermac, Luca Ronch, máquinas de corte que funcionam sem água, como é o caso das mesas, têm o nível de manutenção relativamente baixo. “Elas podem durar muito tempo mantendo o desempenho quase inalterado”, afirma. Como indica Giorgio Martorell, gerente de Vendas da Lisec para a América Latina, os componentes de uma mesa podem ser divididos em três grupos: mecânicos, elétricos e eletrônicos (softwares). “Em termos gerais, os componentes mecânicos podem ser usados por mais tempo do que os eletrônicos. Os sistemas operacionais e demais softwares contam com um ciclo de vida mais curto”, alerta.

Ricardo Costa, diretor comercial da GlassParts, aponta uma das consequências do uso prolongado: “Por ser um equipamento muito exigido, acaba sofrendo um desgaste natural que muitas vezes se reflete na perda de precisão, deixando as peças trabalhadas fora das tolerâncias mínimas”. Sua empresa disponibiliza carregadores automáticos para as mesas, com duas, quatro ou seis estações de carga, integrando-se a diferentes modelos de mesas.

Existem duas opções quando a empresa percebe que a mesa está obsoleta: promover uma reforma nela ou adquirir uma nova. “Se a máquina foi usada por até três anos, um upgrade deve ser suficiente. Máquinas mais antigas podem não ser compatíveis com tecnologias mais recentes e, nesse caso, a compra de uma nova tende a ser a melhor escolha”, revela Mauro Faccio, gerente-regional de Vendas da Bottero.

Atenção à reforma!

Pode parecer óbvio, porém a reforma de uma mesa de corte não é algo a ser feito por qualquer um. “Se o cliente decidir recondicionar a máquina, o importante é confiar o serviço a técnicos especializados, que assegurem que as peças utilizadas sejam originais”, recomenda Mauro Faccio, da Bottero. A maioria (se não todas) as fabricantes desses maquinários oferece serviços de manutenção nesse sentido. Portanto, consulte o fornecedor antes de deixar alguém sem a qualificação necessária mexer nos aparelhos.

Como avaliar a mesa

De acordo com as fontes consultadas por nossa reportagem, existem alguns pontos a serem levados em conta na hora de avaliar se uma mesa ainda pode ser usada:

– É possível substituir partes mecânicas?

– A fabricante oferece peças sobressalentes?

– É possível atualizar os softwares?

– É possível atualizar as interfaces de controle?

Caso seja impossível garantir isso tudo, a processadora deve considerar a aquisição de um novo equipamento. Yveraldo Gusmão, diretor da GR Gusmão, representante da Macotec em nosso país, tem uma dica valiosa: “Verifique periodicamente se houve mudanças e atualização nos softwares das mesas”. E como indica Joel Martins Dias, da Agmaq, é preciso atenção também caso o fabricante não atue no Brasil ou, em casos extremos, não exista mais – o que vai tornar o cumprimento dos tópicos acima muito mais difícil.

“Quando uma mesa de corte é operada de maneira adequada, sendo realizadas as devidas manutenções preventivas, são preservadas as condições necessárias para seu funcionamento”, aconselha Cláudio Lúcio. Vale reforçar: equipamentos desse porte devem ser utilizados de acordo com as condições indicadas por seus fabricantes. “Dessa forma, os níveis de degradação compulsória e natural são fortemente minimizados.”

Mas, afinal, quando trocar?

Esgotadas as opções de reforma, Cláudio Lúcio indica duas situações nas quais uma nova máquina é necessária:

– Caso esteja obsoleta em relação a alguma tecnologia oferecida por equipamentos mais modernos, de forma a atender alguma demanda;

– Quando o nível de produção aumenta além do limite da capacidade da mesa atual.

Rodrigo Duarte, representante comercial da espanhola Turomas no Brasil, comenta a importância de se analisar o desempenho dos maquinários nesse momento: “Pode-se fazer um relatório que contenha vários dados, como, por exemplo, a quantidade de vezes de parada para manutenção corretiva e preventiva, os custos de manutenção ao longo de pelo menos os últimos cinco anos e o impacto de perdas e atrasos em cada parada do equipamento. Com base nos números, é possível avaliar se existe ou não a necessidade de uma nova aquisição”.

Como escolher uma mesa nova

Observar os movimentos da demanda por vidros é bastante importante nesse momento. “Verificamos que a arquitetura vem aumentando os tamanhos de chapas de vidro usados em edificações. Sendo assim, é necessário ter atenção a essas tendências, incluindo a questão dos modelos de dimensão de corte, para não acontecer de comprar um equipamento e logo ficar desatualizado”, analisa Gusmão.

Na questão técnica dos maquinários, fique de olho nos seguintes tópicos, segundo Giorgio Martorell, da Lisec:

– Velocidade máxima de corte;

– Produtividade de corte por hora. Em média, uma mesa de corte de última geração corta um vidro a cada 12 segundos. Com etiquetadora automática, pode-se considerar de 14 a 16 segundos por peça;

– Tolerâncias do corte (o nível aceito pelo mercado é de 0,1 a 0,2 mm por metro linear);

– Nível de automação (desde a alimentação até o destaque) e possibilidade de integrar a mesa a outros processos do beneficiamento;

– Disponibilidade de suporte técnico e remoto.

Existem ainda algumas especificações preferíveis caso a linha seja para monolíticos ou laminados, conforme explica Luca Ronch, da Intermac. “As principais opções em relação às chapas monolíticas são certamente a remoção da camada de baixa emissividade em vidros low-e e a impressão de etiquetas. Outro dispositivo muito útil é o trocador automático de ferramentas, evitando a parada para troca de rodízio”, afirma. Quanto às linhas de laminados, a capacidade dos operadores deve ser considerada para saber se é necessária uma configuração mais ou menos automática, tendo em conta o tipo de produção da processadora. “A rotação automática de peças grandes é importante, pois as de dimensões menores podem ser gerenciadas manualmente pelo operador.”

Ainda sobre laminados, existe uma solução diferenciada para eles hoje em dia: linhas verticais. “Essa tecnologia permite aumentar drasticamente a produtividade por meio de duas pontes de corte independentes que operam simultaneamente. E também ocupa pouco espaço, pois é maior na altura do que na largura”, afirma Giovanni Quarti, da Forel. “Além disso, é uma maneira inteligente de manusear as chapas tamanho jumbo.”

Rodrigo Duarte, da Turomas, comenta mais um fator que não pode ser deixado de lado: a otimização de espaço. “A automação em sistemas de carga, posicionamento e evacuação do vidro economiza espaços que podem ser mais bem utilizados para outros fins, evitando perdas no processo”, analisa.

As principais tecnologias disponíveis

Confira o que as mesas de corte modernas podem oferecer a seus usuários:

– Carregamento automático, muitas vezes ligado a sistemas de armazém inteligente;

– Etiquetagem automática, seja na mesma ponte de corte ou numa ponte separada, para maior produtividade;

– Marcação a laser, sistema mais atual adotado no lugar das etiquetas. Minimiza o risco de elas desgrudarem das chapas ao passar pelas lavadoras;

– Sistema de lixamento de bordo para vidro com camada metalizada (low-e);

– Destaque automático;

– Sistemas de acionamento linear. Funcionam com ímãs, sem fricção mecânica, necessitando de menos manutenção do que os sistemas com cremalheiras;

– Escovas de limpeza, acionadas para tirar o excesso de pó das chapas antes do corte, facilitando a colagem das etiquetas.

Soluções do mercado

Conheça a seguir modelos oferecidos por alguns fabricantes de mesas de corte com atuação no Brasil. Todas as empresas citadas contam com soluções para diferentes tipos de produtividade (pequeno e grande porte). Abaixo estão apenas alguns dos equipamentos comercializados por elas.

Standart (Agmaq)

- Equipada com sistema de pressão do cabeçote de corte e sistema de esquadrejamento mecânico e eletrônico;

– System Quick Change, sistema de troca de peças automática sem necessidade de ajustes por instrumentos;

– Pode trabalhar em vidros jumbo (6,20 x 3,20 m).

548LAM (Bottero)

– Voltada para laminados, possui sistema de aquecimento do PVB, para facilitar o corte e destaque das chapas, que consome menos energia elétrica;

– Rotação e posicionamento automático das peças;

– Sistema de movimentação pneumático, com distribuição de pressão ajustável para diminuir a tensão na superfície do vidro.

Vertical Cutting Line (Forel)

– Linha de laminados voltada para empresas de grande produtividade, composta por duas pontes de corte independentes;

– Pode ser combinada com um seletor de estoque automático;

– Para a descarga das peças, pode incluir mesa basculante com elementos de aquecimento para operação manual.

Genius RS-A (Intermac)

– Também indicada para espaços compactos, trabalha com vidro monolítico;

– Conta com interface universal integrada OTD (Optimiser Transfering Data) que define automaticamente os parâmetros de corte;

– Pode ser combinada com uma Genius 37 LM (para laminados), formando uma pequena linha chamada Genius DUO RS-37.

SprintCut (Lisec)

– Oferece grande produtividade, com velocidade máxima de, aproximadamente, 310 m/min;

– Tem número reduzido de partes móveis, o que ajuda na baixa manutenção;

– O novo controle de pressão de desbaste faz a operação ser mais fácil para empresas que trabalham com vidros de diversos tipos de revestimento.

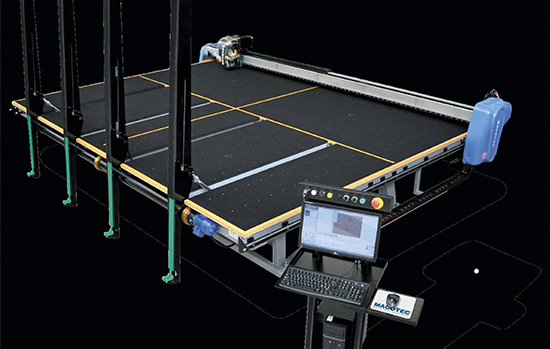

Master Shape 3.7 FR (Macotec)

– Possui tamanho compacto, sendo indicada para empresas com produção de tamanho menor;

– Trabalha em monolíticos com espessuras de 3 a 19 mm;

– Pode ser equipada com removedor de camada metálica para vidros low-e, etiquetadora automática e seletor automático de ferramentas.

LAM 304 (Turomas)

– Própria para laminados de até 10 + 10 mm de espessura;

– Com design estrutural robusto, conta com colchão de ar otimizado e regulação automática da pressão de corte;

– Tem também sistema mecânico de posicionamento e menu sequencial de operações.

Crédito da imagem: Flávio Jalapeño /Jalapeño Comunicação /Divinal Vidros

Voltar

Itens relacionados ................................................................................................

- Simvidro-MG prepara Semana do Vidraceiro

- Sindividros-RS e Senai realizam curso de pele de vidro

- Galeria de fotos: Aquecimento para a Glass 2024

- Panorama Abravidro: prazo para participar se encerra em 30 de abril

- Galeria de fotos: Posse da nova diretoria da Adivipar-PR

- CNI projeta alta de 2% na construção e de 1,7% na indústria de transformação