No mês passado, O Vidroplano trouxe uma reportagem especial a respeito do corte de nosso material, a primeira atividade do pré-processamento nas beneficiadoras. Agora, a revista fala sobre o processo seguinte: a lapidação, atividade em que as bordas das peças sofrem desbaste por ferramentas abrasivas, com o objetivo de deixá-las lisas e livres de quaisquer imperfeições.

Nesta reportagem, confira a opinião de especialistas, assim como a de empresas de maquinários e insumos, sobre a importância das tecnologias modernas, rebolos e tratamento da água utilizada nessa tarefa.

Conceitos

Qual o objetivo da lapidação, afinal? Além da questão estética das peças, já que dá acabamento às bordas do vidro em diferentes estilos (reto, abaulado, filetado etc.), serve para garantir que a sequência do trabalho com o material seja bem feita, pois evita quebras durante a têmpera e durante a laminação, eliminando lascas e pequenas trincas provenientes do corte. Sem a atividade, essas trincas poderiam levar o vidro a se romper mesmo após sua instalação.

“Uma boa lapidação envolve todo o projeto, indo desde a real necessidade e alinhamento da indústria que irá beneficiar até a expectativa do cliente com a qualidade do produto pronto, passando por profissionais capacitados e pelas ferramentas utilizadas nos maquinários”, analisa Flávio Sirotto, diretor da Arbax.

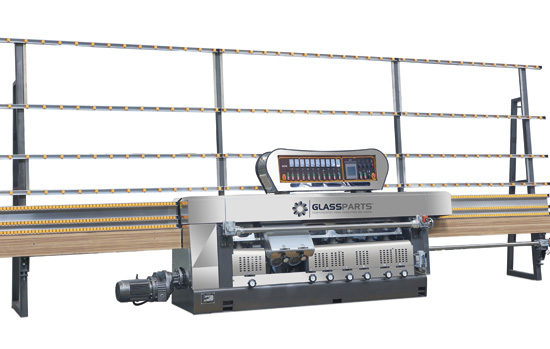

Tecnologias atuais

Assim como no corte e em outros processos, a automação é um caminho sem volta. Linhas integradas ou robôs diminuem o manuseio das peças, como aponta Yveraldo Gusmão, diretor-presidente da Gusmão-GR: “O sistema de turnover, com robôs que rotacionam as chapas, aumenta a velocidade e qualidade do produto final, visando a uma produtividade maior, com baixo custo de mão de obra”.

Algumas lapidadoras contam com sistemas pneumáticos de controle de pressão dos rebolos, fazendo com que esses insumos tenham mais durabilidade. A fabricante italiana de maquinários Bottero, por exemplo, produz equipamentos nos quais as partes em contato com a água são de aço inox, para garantir a conservação dos componentes mecânicos. Mandris coaxiais, que garantem ausência de vibrações, e monitores touchscreen para controle mais intuitivo do trabalho também são soluções encontradas nessas máquinas.

A Splitfin, centro de lapidação e polimento vertical da austríaca Lisec, tem versão com opcional de duplo cabeçote, com o objetivo de reduzir os tempos de ciclo em peças retangulares em até 25%. “Com trocas de ferramentas automáticas, a processadora ganha muita flexibilidade sem necessidade de nenhuma intervenção manual do operador, o que interromperia a produção”, revela Giorgio Martorell, gerente-regional de Vendas para a América Latina.

No entanto, vale lembrar que a tecnologia por si só não faz milagre na hora de sanar os problemas da produção em uma processadora. “Tão importante quanto isso é a adoção de um modelo de gestão profissional, adequada para todos os processos administrativos e do sistema produtivo”, explica o instrutor técnico da Abravidro, Cláudio Lúcio da Silva. “Não se deve escolher uma tecnologia, máquina ou equipamento porque estão na moda ou porque seu concorrente também tem. Eles devem estar ajustados às capacidades, necessidades e competências da beneficiadora, além de às necessidades do cliente.”

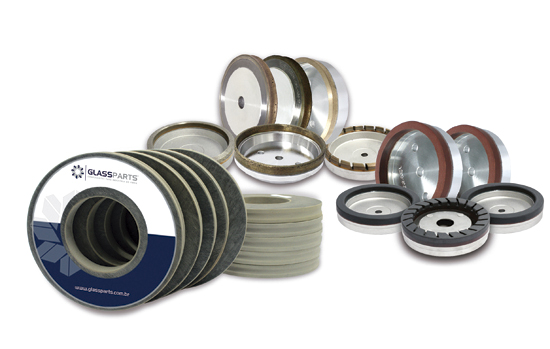

A escolha dos rebolos

José Pedro Ruiz, diretor-comercial da Diamanfer, e Jacqueline Neves, do Marketing da Abrasipa, explicam para que servem os vários tipos do insumo:

– DIAMANTADOS: Desbastar o vidro para o alinhamento das bordas;

– RESINAS: Limpar a borda e deixar a superfície lisa para o polimento. São usadas nas lapidadoras copo;

– POLIMENTOS: Fazer o acabamento final;

– FELTROS: Juntamente com óxido de cério, faz acabamento extra. Normalmente aplicados em vidros para móveis e decoração.

Ricardo Costa, diretor-comercial da Glassparts, chama atenção para algo relevante na escolha do rebolo correto: “Deve seguir a granulometria ideal, conforme o tipo de acabamento que se quer, para se obter um resultado adequado”.

Vale a pena frisar também que, se os maquinários não estiverem configurados corretamente, esses insumos estarão submetidos a pressões erradas. Se for maior que a necessária, afetará sua vida útil, podendo queimar ou até quebrar o rebolo, assim como o vidro; se for menor, afetará a qualidade do polimento e a remoção de possíveis imperfeições do corte. José Ruiz, da Diamanfer, reforça ainda que é preciso atentar-se aos parâmetros de trabalho desses equipamentos, levando em consideração a velocidade de avanço das peças e a quantidade de vidro a ser removida das bordas: isso tudo influencia na eficácia de todo o processo.

A importância do corte

A falta de controle de qualidade nesse processo compromete a lapidação. “Quando temos muito sobrematerial ou um corte errado, a remoção precisa ser maior que a capacidade dos rebolos em milímetro por segundo. Com isso, a peça chegará imperfeita à área de polimento”, comenta Fulvio Sirotto, diretor da Arbax. Outro problema causado pela existência de sobrematerial é a necessidade da redução da velocidade da máquina para que os insumos consigam trabalhar da forma devida. A consequência é a queda da produtividade.

“A etapa de corte precisa ter como premissa o pleno atendimento da lapidação, não permitindo, por exemplo, paradas não programadas por falta de peças destacadas”, explica Cláudio Lúcio. “Estabelecer cadência média ou quantidade fixa de produção por período é um grande equívoco gerencial. Pode resultar em uma ativação prematura do estoque, comprometendo o ciclo financeiro da processadora e gerando uma quantidade desproporcional de material excedente entre as duas atividades”, revela.

O papel da água

A água é imprescindível: é ela a responsável pela refrigeração de todo o processo. Assim, deve ser tratada com cuidado:

– Seu pH deve ser mantido entre 6 e 8. Acima de 8,5, o sistema perde exponencialmente a eficiência. Mas atenção: a NBR 16673 — Vidros revestidos para controle solar – Requisitos de processamento e manuseio estabelece parâmetros mais rígidos para o pH, que deve ficar entre 6,5 e 7,5. Essa norma também determina a lavagem imediata após o processo de lapidação, pois as marcas de água deixadas pela lapidadora podem causar manchas permanentes depois de secas;

– Também precisam ser controladas a dureza (ppm ou mg/l) e condutividade dela (μS/cm). Ainda segundo a NBR 16673, a condutividade máxima da água de refrigeração utilizada para o processo de filetagem e lapidação dos vidros de controle solar é de até 1300 μS/cm. A dureza não pode passar de 700 ppm.

Por isso mesmo, é essencial um sistema de tratamento para atuar na qualidade da água utilizada e na retirada de partículas sólidas insolúveis, garantindo a preservação do vidro beneficiado, máquinas e equipamentos, além de zelar pela segurança e medicina do trabalho — também permite fazer o correto acondicionamento e descarte dos resíduos, conforme as legislações ambientais vigentes.

De forma geral, um sistema como esse funciona da seguinte maneira:

– Com o uso de um floculante, as partículas dispersas na água são reunidas;

– Essa “massa” é, então, sedimentada e drenada;

– Após esse processo de limpeza, uma bomba conduz a água de volta às lapidadoras para ser reutilizada.

NÃO FAÇA ISTO!

O instrutor Cláudio Lúcio aponta os principais erros cometidos durante a lapidação:

– Aquisição de maquinários, equipamentos e insumos incompatíveis com os resultados que a empresa almeja e com os clientes que atende;

– Aquisição de insumos desajustados às necessidades operacionais;

– Falta de monitoramento do desempenho técnico e econômico das ferramentas abrasivas;

– Utilização de mão de obra gerencial e operacional sem a devida capacitação;

– Falta de sistema de tratamento de água;

– Uso de máquinas de lavar inadequadas;

– Não ter controle e adequação da qualidade da água para cada etapa da lavagem;

– Uso equivocado de produtos químicos durante a lavagem;

– Processo sem sistema de manutenção profissional robusto para evitar paradas não programadas, além da degradação das máquinas e equipamentos.

E NÃO SE ESQUEÇA:

a Especialização Técnica Abravidro tem um módulo voltado para lapidação no qual as empresas aprendem, entre outras coisas, a evitar o desperdício de materiais e insumos.

Para mais informações, entre em contato pelo e-mail abravidro@abravidro.org.br ou telefone (11) 3873-9908.