O avanço tecnológico da indústria vidreira mundial não é novidade para quem acompanha as páginas de O Vidroplano. A revista já tratou sobre as mais novas tendências, de linhas automáticas para processamento ao uso de nosso material em módulos fotovoltaicos. Este mês, é a vez de os vidros ultrafinos estarem em pauta.

Mesmo disponíveis em espessuras finíssimas, até mesmo menores que 1 mm, esses produtos oferecem resistência a aparelhos eletrônicos como celulares e tablets. São usados até mesmo (surpreenda-se, agora!) em automóveis e na decoração de interiores. Veja a seguir o modo de produção desses vidros e como é seu desenvolvimento por parte das fabricantes, além de outros exemplos de aplicação.

O que são?

Como explica o diretor de Marketing e Planejamento Estratégico da Corning, Anis Fadul, não existe uma classificação rígida para definir um ultrafino. “De modo geral, vidros tradicionais usados na indústria automobilística ou construção civil têm uma gama de espessura alta, acima de 1,8 mm. De 1,5 a 0,7 mm, podem ser considerados finos. Menores que isso, ultrafinos.”

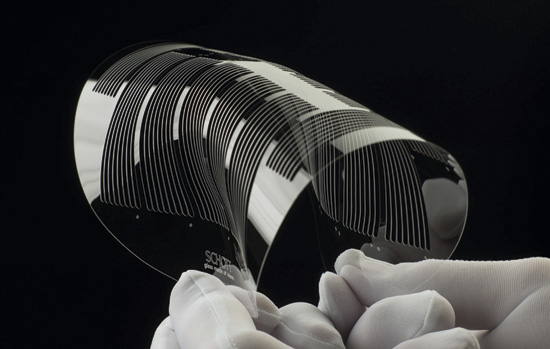

A espessura desses produtos chega a níveis de medição microscópicos. Alguns, por exemplo, têm menos de 100 micrômetros (quantia que equivale a apenas 0,1 mm e é representada pelo símbolo μm). Por isso, são extremamente flexíveis, sendo comercializados em formato de folhas ou em rolos — bem diferente das tradicionais chapas de vidros comuns. Detalhe: a espessura do material define seu tipo de aplicação (veja mais sobre como são usados no item As soluções do mercado, mais abaixo).

Como são produzidos?

Como são produzidos?

A principal diferença em relação ao float está no fluxo da produção, que é fabricado na horizontal e flutua em um tanque de estanho derretido. Os ultrafinos, no entanto, são produzidos na vertical.

– Técnicas próprias

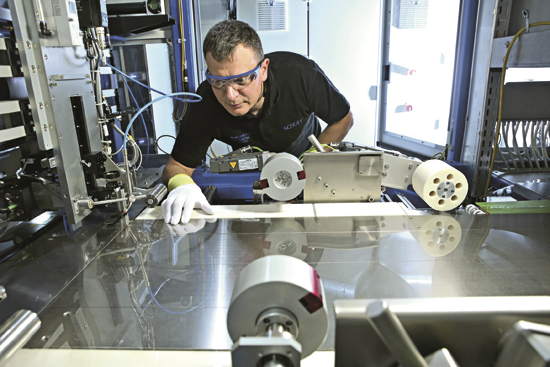

Cada empresa utiliza uma forma diferente de fabricação. A Corning criou o fusion process, que permite que apenas ar entre em contato com o vidro, reduzindo possíveis contaminações. Além disso, garante variação de espessura de apenas 0,001 mm. Já a Schott desenvolveu o down-draw. “Nesse processo, uma tira de vidro é estendida a partir do forno (localizado na parte da cima da linha de produção), comprimida entre cilindros e resfriada”, explica Michael Müller, gerente de Comunicações e Relações Públicas da empresa. A superfície é polida com fogo e nenhum método adicional é necessário.

– Composição especial

Vidros comuns possuem cloreto de cálcio como um de seus ingredientes, o que causaria a corrosão de circuitos eletrônicos em telas de celulares. Por isso, o material usado nesse tipo de equipamento, incluindo demais telas sensíveis ao toque, não contém sal ou componentes alcalinos.

– Precisão máxima

Há uma variação de espessura em floats geralmente na ordem de 0,1 mm (para mais ou menos), dependendo da espessura da placa. Nos ultrafinos, a oscilação é praticamente imperceptível, chegando a apenas milésimos de mm.

As soluções do mercado

Segundo apurou a equipe de O Vidroplano, são poucas as fabricantes especializadas nesse tipo de produto pelo mundo. A seguir, veja as características técnicas de alguns dos itens comercializados:

– AS 87 eco

Fabricante: Schott

Espessura: 100 a 400 μm

Aplicações: camada protetora para dispositivos móveis (celulares, tablets, laptops) e sensores biométricos

– Possui grande resistência mecânica a impactos

– Resistente a dobra

– Resistente a riscos.

– D 263 T eco

Fabricante: Schott

Espessura: 0,03 a 1,1 mm

Aplicações: revestimentos diversos (substituindo o plástico) para as indústrias automotiva e eletrônica

– Alta resistência química

– Alta flexibilidade

– Dragontrail

Fabricante: AGC

Espessura: 0,8 a 1,1 mm

Aplicações: dispositivos móveis e arquitetura (desde que laminado com outros vidros)

– Resistente a riscos

– Produto sustentável, livre de chumbo, arsênio ou antimônio

– Gorilla Glass

Fabricante: Corning

Espessura: 0,5 e 2 mm

Aplicações: dispositivos móveis, telas interativas em automóveis, revestimento em arquitetura de interiores

– Possui grande resistência mecânica a impactos

– Resistente a riscos

– Thin e Ultra-thin glass

Fabricante: AGC

Espessura: 0,5 a 1,6 mm

Aplicações: dispositivos móveis, espelhos solares, telas interativas em automóveis

– Resistente a riscos

– Pode ser termoendurecido (tratamento térmico semelhante à têmpera, deixa o vidro duas vezes mais resistentes do que o float)

– Willow Glass

Fabricante: Corning

Espessura: 0,1 a 0,2 mm

Aplicações: laminação com outros materiais (MDF, cerâmica, mármore) para revestimento de paredes e fabricação de móveis

– Disponível em cores

– Alta resistência química

– Resistente a dobra

Cada vez mais presentes

Quem participa do fórum vidreiro Glass Performance Days (GPD), na Finlândia, e da feira alemã Glasstec acostumou-se a ver soluções com esses produtos. Eles são sempre destaques em palestras e na mostra Glass Technology Live, que ocorre dentro da Glasstec. Inclusive, já apareceram várias vezes nas páginas de O Vidroplano — em 2014, um ultrafino da AGC foi capa da revista.

Mas a verdade é que eles já fazem parte de nossa rotina. Smartphones das marcas mais vendidas no mercado possuem lâminas deles para evitar riscos e quebras nas telas. Outro exemplo, dessa vez invisível: chips de computadores, microbaterias e semicondutores usados em eletrônicos são revestidos com esses vidros em substituição a plásticos e outras matérias-primas. Por serem leves, ainda diminuem o peso dos aparelhos em que são instalados. “São materiais do futuro e do presente oferecendo alta precisão e versatilidade”, define Michael Müller, da Schott.

A arquitetura também se abre a essas soluções. O Gorilla Glass possui versões coloridas, com espessura de 1,5 a 2 mm, que podem ser laminadas na face externa de revestimentos para paredes e outras estruturas com objetivo de decoração. Até projetos maiores recebem alguns desses vidros: durante a Copa do Mundo de Futebol no Brasil, em 2014, o vidro Dragontrail X, da AGC, foi aplicado em versão laminada na cobertura dos bancos de reservas de todos os estádios do torneio. A tecnologia do produto garantiu a proteção dos atletas, além de evitar deformações, descolorações e deteriorações dos mobiliários.

A arquitetura também se abre a essas soluções. O Gorilla Glass possui versões coloridas, com espessura de 1,5 a 2 mm, que podem ser laminadas na face externa de revestimentos para paredes e outras estruturas com objetivo de decoração. Até projetos maiores recebem alguns desses vidros: durante a Copa do Mundo de Futebol no Brasil, em 2014, o vidro Dragontrail X, da AGC, foi aplicado em versão laminada na cobertura dos bancos de reservas de todos os estádios do torneio. A tecnologia do produto garantiu a proteção dos atletas, além de evitar deformações, descolorações e deteriorações dos mobiliários.

Para oferecer ainda mais resistência a essas aplicações estruturais, é possível temperar as chapas finas em maquinários especiais. O Glaston Air, da Glaston, e o Aeroflat, da Lisec, por exemplo, trabalham em espessuras de 2 mm ou menos. Ambos possuem sistema de flutuação de ar, facilitando o manuseio e deixando as superfícies dos vidros intocadas, sem marcas de rolos, que podem surgir em fornos comuns.

Como é o desenvolvimento desses produtos?

“Pode demorar anos”, explica Anis Fadul, da Corning. As equipes de pesquisa das fabricantes têm muito trabalho na criação desses materiais, haja vista suas características próprias citadas anteriormente na reportagem, como composição química especial, requisitos dimensionais específicos e alta durabilidade. “Investimos cerca de US$ 800 milhões por ano em desenvolvimento de novos vidros e cerâmicas”, comenta.

Algumas empresas também colaboram com parceiros industriais e instituições voltadas para ciência e tecnologia para chegar a soluções inéditas. E, claro, é necessário estar atento às necessidades dos mercados. “Existe uma colaboração muito próxima entre a Corning e seus clientes para definir os atributos dos materiais desenvolvidos”, revela Fadul. Isso permite criar produtos próprios para atender determinados setores, como o automotivo, por exemplo, que cada vez mais se interessa por painéis interativos revestidos com vidros ultrafinos.